هوای فشرده در اتاق تمیز (کلین روم) کاربردهای متعددی دارد. در صنایع داروسازی از هوای فشرده در بسیاری از پروسه های تولید دارو از جمله، روکش کردن قرص ها، تمیز کردن و خشک کردن ماشین آلات و تجهیزات، انتقال پنوماتیک مواد دارویی در دستگاه های فیلینگ مایعات و نیمه جامدات، شکل دهی بیلیسترها برای بسته بندی قرص ها و کپسول ها و غیره استفاده می شود. در بسیاری از موارد هوای فشرده استفاده شده در تماس مستقیم با دارو یا سطوح در تماس با دارو می باشد. درنتیجه این هوای فشرده باید تمیز، خشک و عاری از هر گونه ذرات و آلودگی بوده و بسته به نوع فرآیند از خلوص و کیفیت مناسبی برخوردار باشد.

کمپرسور

کمپرسورها ماشین آلات تولید هوای فشرده می باشند که کاربرد وسیعی در صنایع گوناگون دارند. کمپرسورهای مورد استفاده در کلین روم ها بر اساس مکانیسم فشرده سازی هوا به دو دسته کپرسورهای سیلندر-پیستونی و کمپرسورهای اسکرو تقسیم بندی می شوند. انتخاب نوع کمپرسور بستگی به میزان مصرف هوای فشرده در کلین روم دارد. کمپرسورهای سیلنر پیستونی قادر به تامین حداکثر 3000 لیتر بر دقیقه هوای فشرده هستند برای تامین ظرفیت های بالاتر باید از کمپرسورهای اسکرو استفاده گردد. از طرفی کمپرسورهای هوا بر اساس مکانیسم عمل بر دو دسته کمپرسورهای Oil inject و Oil free تقسیم بندی می شوند. روغن در کمپرسور سبب تسهیل عملکرد موتور می گردد. در مواردی که حساسیت بالایی از جهت حضور روغن در هوای فشرده است، از کمپرسورهای فاقد روغن استفاده می گردد که به مراتب قیمت بالاتری دارد.

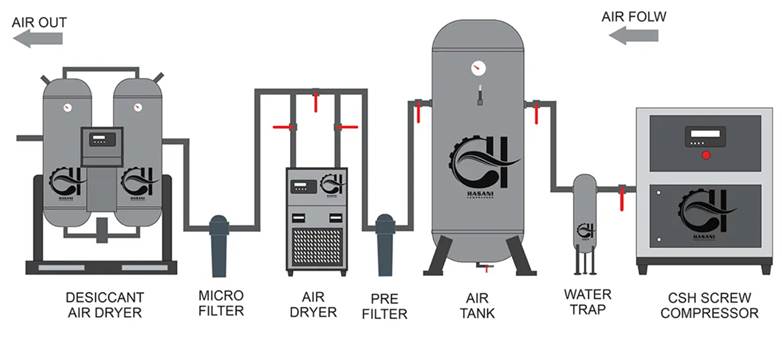

اجزا کمپرسورهای هوای فشرده

1- پمپ هوا یا واحد هواساز: الکتروموتور کمپرسور، هوای محیط را دریافت کرده و فشرده نموده و به مخزن وارد می کند. در صورت پر شدن مخزن دستور توقف برای موتور صادر می گردد. میزان فشار ایجاد شده، اغلب بین 6 تا 10 بار است که برای اغلب پروسه های با مصرف هوای فشرده کفایت می کند.

2- مخزن هوای فشرده: بسته به نیاز سایت تولید، مخزن در حجم های 500 تا 5000 لیتر به کار می روند.

3- فیلتر تله آبگیر: با حرکت گردابی سبب جدا شدن قطرات درشت آب شده و اغلب بین واحد هواساز و قبل از مخزن ذخیره هوای فشرده قرار می گیرد.

4- میکروفیلتر: جهت حذف آلودگی های گرد و غبار و روغن از هوای فشرده را دارند و اغلب قبل و بعد از درایر نصب می گردد.

5- درایر کمپرسور: وظیفه حذف رطوبت از هوای فشرده را دارد و به دو نوع درایر تبریدی و درایر جذبی تقسیم بندی می شود. درایرهای تبریدی با سرد کردن هوای فشرده، و میعان بخار آب و درایر های جذبی با ستون های حاوی مواد جاذب الرطوبه به حذف آب از هوای فشرده کمک می کنند.

6- سیستم کنترلی: این بخش، عملکرد کمپرسور را مانیتور و کنترل می کند.

آلاینده های هوای فشرده

مهمترین چالش ها در تولید هوای فشرده عالی کردن هوا از آب و روغن می باشد.

1- روغن: روغن در هوای فشرده از دو منبع آلودگی هوا (هیدورکربن های نفت تبخیر شده ناشی از مصرف بنزین) و روغن بکار رفته در موتور دستگاه کمپرسور (جهت تسهیل حرکت موتور و فشرده سازی هوا) ایجاد می شود. به طور متوسط بین 0.05 تا 0.5 میلی گرم در مترمربع روغن در هوا وجود دارد. در پروسه تولید هوای فشرده، حجم بالایی از هوا به داخل کمپرسور مکیده می شود. فشرده سازی هوا، سبب می گردد که بخارات روغن موجود در هوا به روغن مایع و آئروسل روغن تبدیل شود. این روغن باید توسط فیلترهای مخصوصی به طور موثری از هوا جدا گردد.

2- آب: بخارات آب نیز مانند بخارات روغن در کمپرسور تغلیظ شده و طی فرآیند فشرده سازی، دچار میعان می گردد. این آب باید توسط ترپ و فیلترهای جذبی از هوای فشرده جدا شود. در غیر این صورت هوای فشرده خروجی آب به صورت شبنم خارج می گردد.

عوامل محیطی که بر عملکرد کمپرسور اثر می گذارد:

1- جنس هوای ورودی: در صورت امکان بهتر است کمپرسور در فضایی قرارگیرد که آلودگی هوا کمتر باشد، تا میزان روغن تغلیظ شده در کمپرسور کاهش یابد. همچنین قراردادن کمپرسور در محیط با درصد رطوبت بالا (بیش از 40 درصد) سبب کاهش طول عمر فیلترها و سیستم جذب آب کمپرسور می گردد. در مناطق با رطوبت بالا استفاده از درایرهای هوای فشرده ضروری است.

2- دمای هوای ورودی: دمای ایده آل برای کارکردن کمپرسور بین 5 تا 35 درجه سانتی گراد است. دمای بالای 40 درجه سانتی گراد، جداسازی موثر بخارات روغن از هوای فشرده را دشوار می سازد. دمای زیر صفر درجه سانتی گراد، باعت یخ زدگی قطعات و ماهش فشار هوای خروجی می گردد. برای رفع این مشکل بهتر است، کمپرسور در محیطی با تهویه مناسب، به دور از تابش مستقیم خورشید قرار داده شود. همینطور می توان از فن ها و رادیاتور برای خنک کردن کمپرسور استفاده کرد.

3- تهویه هوای ورودی: کمپرسور باید در محیطی با امکان تهویه مناسب هوا و ترجیحاً در فضای با جریان هوای مناسب قرار گیرد. همچنین کمپرسور باید با فاصله مناسبی از دیوارها قرار داشته باشد تا امکان مکش هوا را دارا باشد.

سرویس و نگه داری کمپرسور:

بسته به نوع و حجم کمپرسور، کمپرسور هوای فشرده باید در فواصل زمانی مشخص، سرویس شده و فیلترها و روغن آن تعویض گردد. سرویس منظم کمپرسور سبب، افزایش طول عمر کمپرسور و اطمینان از کیفیت هوای فشرده تولید شده می گردد. برای سرویس کمپرسور بهتر است نحوه نگه داری بر اساس دستورالعمل شرکت سازنده آن بوده و قطعات مصرفی تعویضی از خود سازنده تامین گردد.